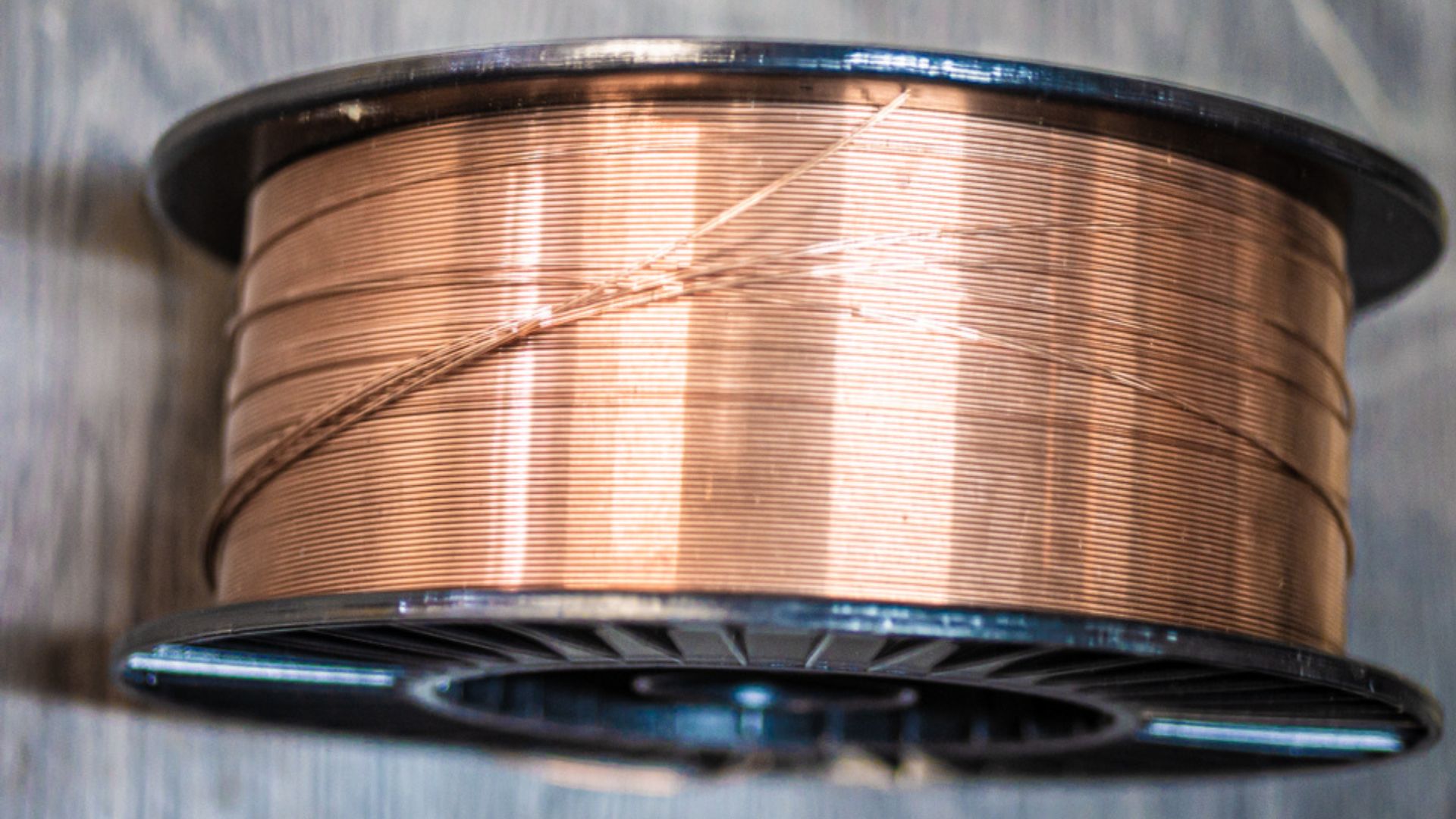

ลวดเชื่อมเป็นอุปกรณ์ที่สำคัญในการเชื่อมโลหะ ไม่ว่าจะเป็นงานก่อสร้าง งานอุตสาหกรรม งานซ่อมแซม หรือแม้แต่งาน DIY ต่าง ๆ อย่างไรก็ตาม การใช้งานลวดเชื่อมนั้นไม่ใช่เรื่องง่ายเสมอไป เพราะอาจเกิดปัญหาที่ส่งผลกระทบต่อคุณภาพของรอยเชื่อม และประสิทธิภาพในการทำงานของช่างเชื่อมได้ หากคุณกำลังพบกับปัญหาเกี่ยวกับลวดเชื่อม บทความนี้จะช่วยให้คุณเข้าใจถึง 5 ปัญหาหลัก ๆ ที่พบบ่อยเกี่ยวกับลวดเชื่อม พร้อมแนวทางการแก้ไข เพื่อให้การเชื่อมของคุณเป็นไปอย่างราบรื่น และได้ผลลัพธ์ที่มีคุณภาพสูงขึ้น หากคุณต้องการเลือกซื้อลวดเชื่อมไปใช้งาน หรืออยากหาข้อมูลเพิ่มเติม สามารถเข้าไปดูได้ที่ iToolmart เว็บนี้เลย

1. ลวดเชื่อมติดยาก

การที่ลวดเชื่อมติดยากนั้นเป็นปัญหาที่พบได้บ่อย โดยเฉพาะกับผู้ที่เพิ่งเริ่มต้นใช้งานเครื่องเชื่อมในช่วงแรก ๆ ปัญหานี้ไม่เพียงแต่ส่งผลต่อคุณภาพของรอยเชื่อม แต่ยังเพิ่มระยะเวลาในการทำงาน ทำให้สิ้นเปลืองทั้งพลังงานและวัสดุ อาจทำให้ส่งผลกระทบต่อผู้ใช้งานที่ต้องพยายามปรับค่า และเทคนิคการเชื่อมซ้ำ ๆ เพื่อให้ได้ผลลัพธ์ที่ต้องการ ดังนั้น การเข้าใจถึงสาเหตุ และแนวทางแก้ไขจะช่วยลดปัญหา และเพิ่มประสิทธิภาพในการทำงานได้มากขึ้น

สาเหตุของปัญหา:

- การเลือกใช้ลวดเชื่อมที่ไม่เหมาะสมกับชิ้นงาน

- การตั้งค่ากระแสไฟฟ้าไม่เหมาะสม

- พื้นผิวของชิ้นงานไม่สะอาด มีสนิม ฝุ่น หรือคราบน้ำมัน

- ลวดเชื่อมเก่า หรือดูดความชื้น ทำให้คุณสมบัติของลวดเชื่อมลดลง

- เทคนิคการเชื่อมไม่ถูกต้อง เช่น การจับมุมลวดผิด หรือเคลื่อนที่เร็วเกินไป

แนวทางแก้ไข:

- เลือกใช้ลวดเชื่อมให้เหมาะสม เช่น ลวดเชื่อมเหล็กกล้า ลวดเชื่อมสแตนเลส หรืออลูมิเนียม

- ตั้งค่ากระแสไฟให้เหมาะสม โดยอ้างอิงจากขนาดลวดเชื่อม และประเภทของงาน

- ทำความสะอาดพื้นผิวของชิ้นงานก่อนเชื่อม ใช้แปรงลวด ขัดสนิม หรือน้ำยาทำความสะอาดโลหะ

- เก็บลวดเชื่อมให้ถูกต้อง ในที่แห้ง ป้องกันความชื้น และหากลวดดูดความชื้นแล้ว อาจต้องอบลวดก่อนใช้งาน

- ฝึกฝนเทคนิคการเชื่อม ให้ถูกต้อง ควบคุมมุม ความเร็ว และแรงกดให้เหมาะสม

2. ลวดเชื่อมขาดบ่อย หรือเชื่อมไม่ต่อเนื่อง

ปัญหาลวดเชื่อมขาดบ่อย หรือเชื่อมไม่ต่อเนื่องนั้น เป็นอุปสรรคสำคัญที่ทำให้การทำงานไม่มีประสิทธิภาพ ส่งผลให้ต้องใช้เวลาเพิ่มขึ้น และอาจเกิดข้อผิดพลาดในการเชื่อม การแก้ไขปัญหานี้ต้องเริ่มต้นจากการวิเคราะห์สาเหตุที่แท้จริง และปรับปรุงการใช้งานให้เหมาะสมกับประเภทงาน

สาเหตุของปัญหา:

- ใช้กระแสไฟต่ำเกินไป ทำให้ลวดเชื่อมละลายไม่ดี และขาดง่าย

- ลวดเชื่อมมีคุณภาพต่ำ เสื่อมสภาพ หรือดูดความชื้น ทำให้โครงสร้างของลวดเสียหาย

- เครื่องเชื่อมมีปัญหาทางไฟฟ้า เช่น สายเชื่อมหลวม หน้าสัมผัสสกปรก หรือแหล่งจ่ายไฟไม่เสถียร

- อัตราการป้อนลวดไม่เหมาะสม อาจเร็วเกินไปหรือช้าเกินไป ทำให้การเชื่อมไม่ต่อเนื่อง

- การเคลื่อนที่ของมือที่ไม่สม่ำเสมอ ส่งผลให้แนวเชื่อมขาดช่วง หรือเกิดสะดุด

แนวทางแก้ไข:

- ปรับกระแสไฟให้เหมาะสม โดยตรวจสอบจากคู่มือของลวดเชื่อม และทดลองปรับค่าจนได้ผลลัพธ์ที่ดีที่สุด

- ใช้ลวดเชื่อมคุณภาพดี จากแบรนด์ที่มีมาตรฐาน เพื่อลดความเสี่ยงที่ลวดเชื่อมจะขาดง่าย

- ตรวจสอบเครื่องเชื่อม และสายเชื่อมให้แน่ใจว่าไม่มีจุดสัมผัสที่หลวมหรือเสียหาย รวมถึงทำความสะอาดหน้าสัมผัสอย่างสม่ำเสมอ

- ปรับอัตราการป้อนลวดให้เหมาะสม กับกระบวนการเชื่อม โดยทดลองตั้งค่าต่าง ๆ เพื่อหาความเร็วที่พอดี

- ฝึกฝนการเคลื่อนที่ของมือให้มีความต่อเนื่อง เพื่อให้แนวเชื่อมสม่ำเสมอ และลดปัญหาลวดขาด หรือเชื่อมสะดุด

3. รอยเชื่อมไม่เรียบ หรือมีฟองอากาศ

รอยเชื่อมที่ไม่เรียบหรือมีฟองอากาศเป็นปัญหาสำคัญที่ส่งผลต่อคุณภาพของชิ้นงานโดยตรง นอกจากจะทำให้รอยเชื่อมขาดความสวยงามแล้ว ยังอาจลดความแข็งแรงของโครงสร้าง และเพิ่มความเสี่ยงในการแตกร้าวของรอยเชื่อมได้ในอนาคต ปัญหานี้สามารถเกิดขึ้นได้จากหลาย ๆ ปัจจัย รวมไปถึงกระบวนการเชื่อมที่ไม่ถูกต้อง หรือการเตรียมพื้นผิวของชิ้นงานที่ไม่ดีพอ

สาเหตุของปัญหา:

- ปริมาณแก๊สปกคลุมไม่เพียงพอ หรือเลือกใช้แก๊สผิดประเภท ทำให้ออกซิเจนปะปนในแนวเชื่อม

- พื้นผิวชิ้นงานมีสิ่งสกปรก เช่น คราบน้ำมัน สนิม ฝุ่น หรือความชื้น ซึ่งอาจทำให้เกิดฟองอากาศ

- กระแสไฟต่ำเกินไป ทำให้ลวดเชื่อมละลายไม่เพียงพอ และเกิดโพรงอากาศภายในรอยเชื่อม

- อัตราการป้อนลวดเชื่อมเร็วเกินไป หรือการเคลื่อนที่ของมือไม่สม่ำเสมอ ส่งผลให้โลหะไม่สามารถหลอมละลายได้เต็มที่

- ใช้ลวดเชื่อมที่ไม่ได้มาตรฐาน หรือเสื่อมสภาพ ทำให้โลหะกระจายตัวได้ไม่ดี

แนวทางแก้ไข:

- ตรวจสอบระบบจ่ายแก๊สปกคลุม ให้แน่ใจว่าแรงดันแก๊สอยู่ในระดับที่เหมาะสม และเลือกใช้แก๊สที่ถูกต้องสำหรับโลหะที่เชื่อม

- ทำความสะอาดพื้นผิวชิ้นงาน ก่อนเชื่อมโดยใช้แปรงลวด หรือน้ำยาทำความสะอาดโลหะ เพื่อลดปัญหาการปนเปื้อน

- ปรับค่ากระแสไฟเชื่อมให้เหมาะสม เพื่อให้แนวเชื่อมสามารถละลาย และเชื่อมติดได้อย่างสมบูรณ์

- ควบคุมความเร็วในการเคลื่อนที่ของมือ และอัตราการป้อนลวดให้เหมาะสม เพื่อให้การไหลของโลหะเป็นไปอย่างสม่ำเสมอ

- ใช้ลวดเชื่อมที่มีคุณภาพสูง และเก็บรักษาในที่แห้ง เพื่อป้องกันความชื้นซึ่งอาจทำให้เกิดฟองอากาศ

เคล็ดลับเพิ่มเติม:

- หากใช้การเชื่อมแบบ MIG หรือ TIG ควรใช้แก๊สอาร์กอนบริสุทธิ์ หรือผสม CO2 ในสัดส่วนที่เหมาะสม เพื่อให้แนวเชื่อมสะอาด และไม่มีฟองอากาศ

- ควรทดลองเชื่อมบนเศษวัสดุก่อน เพื่อปรับค่าต่าง ๆ ให้เหมาะสมก่อนเริ่มงานจริง

- หลีกเลี่ยงการเชื่อมในสภาพแวดล้อมที่มีลมแรง เพราะอาจทำให้แก๊สปกคลุมไม่สามารถทำงานได้อย่างมีประสิทธิภาพ

เมื่อปฏิบัติตามแนวทางเหล่านี้ ปัญหารอยเชื่อมไม่เรียบ หรือมีฟองอากาศจะลดลง และช่วยให้ได้แนวเชื่อมที่แข็งแรง สวยงาม และมีคุณภาพมากขึ้น

4. ลวดเชื่อมเกิดการกระเด็นมากเกินไป

การกระเด็นของลวดเชื่อมเป็นปัญหาที่ทำให้การทำงานยุ่งยากขึ้น และอาจสร้างความเสียหายให้กับพื้นผิวของชิ้นงานหรือบริเวณโดยรอบ นอกจากนี้ หากมีสะเก็ดกระเด็นมากเกินไป อาจทำให้เกิดอันตรายกับผู้ปฏิบัติงาน เนื่องจากสะเก็ดโลหะร้อนสามารถกระเด็นไปโดนผิวหนังหรือดวงตาได้ ดังนั้น การควบคุมการเกิดสะเก็ดไฟจากลวดเชื่อมเป็นสิ่งสำคัญที่ช่วยเพิ่มคุณภาพของงาน และความปลอดภัยในการทำงาน

สาเหตุของปัญหา:

- กระแสไฟสูงเกินไป ทำให้ลวดเชื่อมละลายเร็วและเกิดสะเก็ดกระเด็นมาก

- อัตราการป้อนลวดเร็วเกินไป ทำให้เกิดการสะสมของโลหะหลอมละลายที่ไม่สมดุล

- ใช้ลวดเชื่อมที่ไม่มีคุณภาพ หรือไม่ได้มาตรฐาน

- การตั้งค่ามุมของหัวเชื่อมผิดพลาด ส่งผลให้เกิดการกระเด็นมากขึ้น

- การเลือกใช้แก๊สปกคลุมผิดประเภท หรือแรงดันแก๊สต่ำเกินไป ส่งผลให้การเชื่อมไม่ราบรื่น

แนวทางแก้ไข:

- ลดกระแสไฟเชื่อมลง หากพบว่ามีสะเก็ดกระเด็นมากเกินไป เพื่อให้แนวเชื่อมมีความเสถียรขึ้น

- ปรับอัตราการป้อนลวด ให้สมดุลกับกำลังไฟฟ้าที่ใช้ และทดลองปรับค่าให้เหมาะสมกับวัสดุที่เชื่อม

- ใช้ลวดเชื่อมคุณภาพดี เพื่อให้การเชื่อมมีเสถียรภาพและลดการเกิดสะเก็ดไฟ

- ตั้งค่ามุมของหัวเชื่อมให้ถูกต้อง โดยมุมการเชื่อมที่เหมาะสมจะช่วยลดการกระเด็นได้

- ตรวจสอบระบบจ่ายแก๊สปกคลุม ให้แน่ใจว่าใช้แรงดันแก๊สที่เหมาะสม และเลือกใช้แก๊สที่เหมาะกับประเภทของงานเชื่อม

5. รอยเชื่อมแตกร้าวหลังจากเชื่อมเสร็จ

รอยเชื่อมที่แตกร้าวหลังจากเชื่อมเสร็จเป็นหนึ่งในปัญหาที่ส่งผลกระทบต่อคุณภาพ และความแข็งแรงของชิ้นงานโดยตรง ไม่เพียงแต่ทำให้โครงสร้างของงานเสียหาย แต่ยังเพิ่มความเสี่ยงที่ชิ้นงานจะรับแรงไม่ไหวและเกิดการแตกหักได้ง่ายขึ้น ซึ่งอาจนำไปสู่ความเสียหายที่ร้ายแรงได้ โดยปกติแล้ว รอยแตกร้าวสามารถเกิดขึ้นได้จากปัจจัยหลายอย่าง เช่น ความเค้นตกค้างในโลหะ กระบวนการเชื่อมที่ไม่เหมาะสม หรือการเลือกใช้ลวดเชื่อมที่ไม่เข้ากับชนิดของโลหะที่ทำการเชื่อม

สาเหตุของปัญหา:

- ใช้ลวดเชื่อมผิดประเภทกับโลหะที่ต้องการเชื่อม

- การควบคุมอุณหภูมิของชิ้นงานไม่ดี ทำให้เกิดการหดตัว หรือขยายตัวที่ไม่สม่ำเสมอ

- กระบวนการเชื่อมเร็วเกินไป ทำให้โลหะเย็นตัวอย่างรวดเร็ว และเกิดรอยแตกร้าว

แนวทางแก้ไข:

- เลือกใช้ลวดเชื่อมที่เหมาะสมกับโลหะที่เชื่อม เช่น ใช้ลวดเชื่อมสแตนเลสกับงานสแตนเลส

- ควบคุมอุณหภูมิระหว่างการเชื่อม โดยใช้วิธีพรีฮีต (Preheat) หรือการระบายความร้อนที่เหมาะสม

- ปรับความเร็วในการเชื่อม ให้เหมาะสมกับประเภทของโลหะ และลวดเชื่อมที่ใช้

สรุป

ปัญหาที่เกี่ยวกับ ลวดเชื่อม เป็นสิ่งที่ช่างเชื่อมทุกคนต้องพบเจอ ไม่ว่าจะเป็นลวดเชื่อมติดยาก ขาดบ่อย รอยเชื่อมไม่เรียบ หรือมีการกระเด็นมากเกินไป แต่ทุกปัญหาล้วนสามารถแก้ไขได้ หากมีความเข้าใจเกี่ยวกับลวดเชื่อมแต่ละประเภท รู้จักการตั้งค่ากระแสไฟที่เหมาะสม และเลือกใช้ลวดเชื่อมที่มีคุณภาพสูง การฝึกฝนอย่างต่อเนื่องก็จะช่วยให้การเชื่อมเป็นไปอย่างราบรื่น และให้ผลลัพธ์ที่ดีที่สุดในทุก ๆ งานเชื่อมของคุณ